Bismillaah

Sesuai judulnya, tulisan kali ini saya mencoba membahas hal-hal yang mempengaruhi jumlah produksi batu scat dari dalam mill. Pembahasannya cukup sederhana dan simpel, jadi jangan terlalu berharap saya akan menampilkan hitungan-hitungan teknis atau teori segala macam ya.. disesuaikan juga dengan kadar ilmu saya pribadi.. hehe. Sebelumnya, untuk yang belum tahu apa itu batu scat? bisa cek di tulisan saya di blog ini

Ide awal tulisan ini bermula dari hasil pengamatan saya terhadap kondisi pabrik tempat saya bekerja sekarang (saya sebut pabrik B). Dimana ternyata di pabrik ini tidak terinstall sirkuit scat crusher yang biasa digunakan untuk mengolah batu scat keluaran dari mill. Luar biasanya, juga tidak terdapat timbunan besar batu scat yang belum terolah. Dengan kata lain batu scat yang keluar dari mill bisa langsung diolah kembali di dalam mill tanpa terjadi akumulasi batu scat yang belum terolah secara berlebihan. Tentunya dengan diatur porsinya atau blending nya dengan fresh ore.

Berbeda dengan pabrik tempat saya bekerja sebelumnya (saya sebut pabrik A) dimana kami memiliki 1 unit sirkuit scat crusher yang senantiasa kami awasi operasionalnya. Bahkan unit scat crusher tersebut telah mengalami upgrade dari kapasitas sebelumnya. Kalau tidak salah menghabiskan dana sekitar 2.5 juta USD untuk kapasitas 100 tpj plus conveyor dan akesoris kontrolnya. Tergantung merk juga sih. Unit scat crusher tersebut sangat penting, karena bila 1 shift saja tidak beroperasi maka dipastikan akan banyak sekali timbunan scat yang akan menumpuk. Bahkan terkahir kali saya bekerja disana, timbunan batu scat yang belum terolah jumlahnya bisa mencapai puluhan ribu ton.

Jadi apa bedanya? Ternyata setelah saya hitung dari data operasi, produksi atau keluaran scat dipabrik B hanya sekitar 5% dari total fresh ore yang diolah. Berbeda dengan pabrik A yang produksi scat nya sekitar 10-15% dari total fresh ore yang diolah. Dari hasil sampling juga menunjukkan ukuran p80 scat Pabrik A adalah sekitar 30-36 mm, sementara pabrik B sekitar 20 mm. Kenapa bisa begitu, mari kita cek satu persatu ?

1. Kapasitas daya motor Mill

Awalnya saya beranggapan demikian, tapi setelah saya hitung-hitung rupanya pabrik A dan B memiliki rasio kwh/ton bijih yang relatif sama. Artinya kedua pabrik sama-sama menyalurkan energi yang relatif sama untuk mereduksi ukuran bijih. Berikut tabel perbandingannya:

Catatan, hal ini bukan berarti saya menganggap bahwa daya motor tidak memiliki pengaruh terhadap ukuran produk akhir. Hanya saja dalam kasus ini kebetulan ada dua mill dengan kapasitas energi reduksi yang sama, namun memiliki produk keluaran yang berbeda. Tentunya ada faktor-faktor lain yang mempengaruhi dan akan kita bahas selanjutnya.

2. Ukuran umpan bijih yang masuk mill (mill feed)

Seingat saya, pabrik A memiliki ukuran bijih mill feed sebesar p80=10-15 cm. Sementara pabrik B hanya sekitar p80 =7cm. Oke, dari sini kita temukan bahwa ukuran umpan bijih yang lebih kecil di pabrik B berpengaruh terhadap produksi batu scat yang lebih sedikit.

3. Kekerasan batuan

Secara logika, ini pasti mempengaruhi. Semakin keras maka semakin sulit dihancurkan didalam Mill dan akhirnya menghasilkan banyak batu scat. Tapi sayangnya saya tidak punya data kekerasan untuk pabrik B. Jadi kita anggap saja batunya sama-sama keras.. hehe.

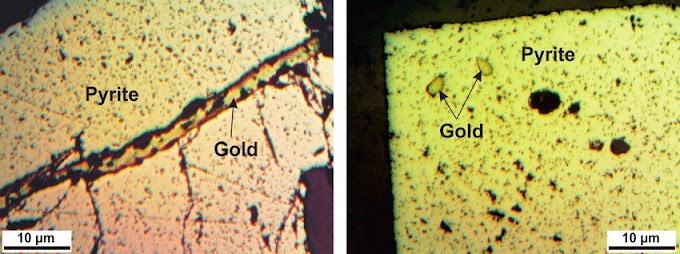

4. Ukuran lubang keluaran Mill (dischard grate)

SAG Mill di bagian ujung keluarannya memiliki semacam liner yang dilengkapi dengan sejumlah lubang berukuran tertentu. Tujuannya agar hanya batuan dengan ukuran lebih kecil dari lubang tersebut yang dapat keluar dari mill. Sementara material yang berukuran lebih besar harus tetap tinggal di dalam Mill untuk direduksi lebih lanjut. Berikut ini foto perbandingan antara ukuran lubang grate di Pabrik A dan B.

Lubang Grate Pabrik A

Lubang Grate Pabrik B

Pabrik A memiliki ukuran lubang keluaran seragam sekitar 38 mm lebar, sementara pabrik B berkisar sekitar 10 mm dengan beberapa lubang tambahan berukuran sekitar 40 mm. Secara umum dapat dikatakan bahwa ukuran lubang pabrik A lebih besar dari pabrik B sehingga jumlah maupun ukuran produk batu scat yang dihasilkan lebih besar. Sebagai catatan, penentuan ukuran lubang grate Mill harus dipertimbangkan secara teknis. Semakin besar ukuran lubang grate, semakin besar produk keluaran hasil penggilingan (termasuk batu scat) dan mempersingkat waktu tinggal material di dalam mill sehingga laju produksi cenderung bisa ditingkatkan. Sebaliknya, semakin kecil ukuran grate maka ukuran produk keluaran akan semakin kecil dan waktu tinggal material di dalam mill akan lebih lama. Namun dapat berpotensi memperkecil laju produksi.

5. Level pengisian bola di dalam Mill (ball charge)

Point terakhir ini saya perhatikan juga menjadi pembeda antara Pabrik A dan B. Di pabrik A, level pengisian bola hanya sekitar 10-12% dari volume SAG mill. Di pabrik B, khususnya di salah satu mill, jumlahnya sekitar 2x lipat yaitu 20%. Saya perhatikan untuk data penggunaan bola baja harian pun lebih besar di pabrik B, yaitu sekitar 1.2 kg bola per ton bijih yang diolah. Sementara di pabrik A hanya sekitar 0.7 kg/ton saja. Dalam hal operasional harian pun saya merasakan pabrik B memiliki suara mill yang lebih berisik dibandingkan pabrik A, pertanda banyaknya kontak antara bola dengan liner baja di dalam mill ketika berputar. Parameter operasi seperti ini, yaitu jumlah bola yg banyak memiliki sisi plus minus tentunya. Plusnya adalah ukuran produk lebih kecil dan batu scat yang dihasilkan lebih sedikit, cocok untuk dikombinasikan dengan lubang grate berukuran kecil. Sementara sisi negatifnya adalah suara mill yang lebih berisik dan potensi keausan liner baja mill yang lebih cepat.

Kesimpulannya beberapa hal yang menyebabkan pabrik B memiliki jumlah produk batu scat yang lebih sedikit dan berukuran lebih kecil sehingga tidak memerlukan instalasi unit scat crusher adalah ukuran umpan pabrik yang lebih kecil, ukuran lubang keluaran SAG mill yang lebih kecil dan level pengisian dan konsumsi bola baja yang lebih banyak.

Demikian yang bisa saya share, terimakasih

0 Komentar