Bismillaah..

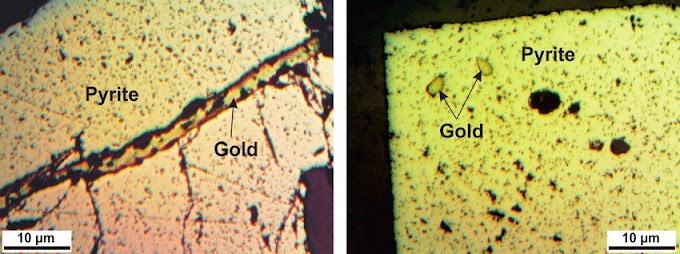

Untuk tulisan kali ini saya akan coba mengangkat tema tentang contoh proses pengolahan bijih emas sulfida yang lumayan kompleks. Dikatakan kompleks karena bijih tersebut mengandung beberapa logam berharga lainnya, selain emas-perak, dengan jumlah yang cukup signifikan sehingga berpotensi untuk direkover. Logam berharga yang dimaksud tersebut contohnya seperti tembaga, seng dan timbal. Keberadaan logam tambahan tersebut dalam jumlah minimal tertentu bila ditinjau dari segi ekonomis tentunya berpotensi memiliki nilai added value untuk suatu projek. Namun, dari segi teknis tentunya akan membawa tantangan tersendiri dalam pengolahannya sehingga diperlukan proses pengolahan yang lebih kompleks.

Sebagai referensi tulisan kali ini, saya mendapatkan sumber dari kawan saya, Mr Maheta Dwi Angga, yang pernah bekerja di tambang emas Saudi Arabia. Beliau bekerja di sebuah proyek yang bernama Al-Amar Gold Mining Project. Lokasi proyek ini terletak sekitar 210 km ke arah barat dari ibukota Riyadh dan terletak di sekitar jalur penghubung kota Riyadh-Jeddah. Berikut ini tampilan peta lokasi tambang emas Al-Amar.

Merujuk kepada sumber internet lainnya diperoleh juga informasi tambahan mengenai proyek tersebut sbb:

- Location: Central Saudi Arabia, at the Eastern edge of the Arabian Shield.

- Deposit: Gold, copper, zinc, vein type, open down dip.

- Resources: North Vein Zone, 1.55 Mt at 12.31 g/t Au.

- Measured and Indicated: 6.16% Zn, 21.07g/t Ag, 0.92% Cu.

- Other inferred resource: South Vein Zone (3.0 Mt at 5.1 g/t Au).

- Production : 200,000 tons per year

Dari uraian di atas terlihat bahwa bijih yang diolah memiliki jumlah kandungan seng dan tembaga yang cukup banyak dan berpotensi untuk dijadikan sebagai produk tambahan di samping emas dan perak. Sebagai catatan, dari situs wikipedia, tambang PT Amman mineral saat ini mengolah bijih tembaga dengan kadar sekitar 0.49%. Sementara PT freeport mengolah bijih tembaga dengan kadar sekitar 1%. Dengan demikian, kadar 0.92% Cu pada Al Amar bisa dikatakan cukup berharga untuk diolah menjadi produk hasil pengolahan.

Di Al-Amar, untuk proses ekstraksi emas-perak, bijih dari tambang diolah menggunakan proses sianidasi konvensional yaitu melalui metode CIL (carbon in leach), elution dan elektrowinning sebelum dilakukan peleburan menghasilkan produk akhir logam bullion emas-perak. Yang menjadi pembeda dari proyek ini adalah adanya proses tambahan lain yang dilakukan untuk mendapatkan konsentrat tembaga dan seng. Untuk lebih jelasnya, berikut saya coba tampilkan bentuk sederhana dari diagram alir proses pengolahan di proyek Al Amar:

Dari diagram alir di atas dapat dilihat adanya tambahan 2 proses flotasi masing-masing untuk mendapatkan produk tambahan konsentrat tembaga dan seng. Dengan kata lain pabrik pengolahan Al Amar akan menghasilkan 3 jenis produk, yaitu konsentrat tembaga, seng dan logam bullion (campuran emas-perak). Selanjutnya pembahasan lebih detail untuk tiap-tiap tahapan proses akan kita bahas satu persatu sbb:

1. Crushing

Proses crushing (peremukan batu) dilakukan dengan melalui 3 tahap peremukan. Peralatan utama yang digunakan terdiri dari

- 1 unit vibrating grizzly,

- 1 unit jaw crusher,

- 2 unit cone crusher,

- 1 unit triple deck vibrating screen dengan ukuran deck 50,20 dan 10 mm.

Jaw crusher berperan sebagai primary crusher, sementara 2 unit cone crusher berperan sebagai secondary dan tertiary crusher. Vibrating grizzly berfungsi untuk menyeleksi umpan bijih menuju primary crusher sementara triple deck vibrating screen berfungsi sebagai kontrol ukuran hasil produk crusher. Umpan bijih dengan ukuran > 150mm akan masuk menuju primary crusher sementara yang lebih kecil akan dibypass langsung menuju triple deck vibrating screen. Material hasil peremukan oleh primary crusher ditargetkan memiliki ukuran 80% <150 mm. Material ini selanjutnya akan dikirim dengan konveyor menuju triple deck vibrating screen.

Triple deck vibrating screen akan mengklasifikasikan material menjadi 4 kelompok yaitu >50mm ; 20-50mm; 10-20mm; <10 mm. Material berukuran >10mm akan diremukkan kembali menggunakan secondary dan tertiary crusher. Adapun material berukuran <10 mm akan dikirim langsung menuju sirkuit milling. Proses peremukan antara secondary-tertiary crusher berlangsung dengan cara sirkulasi tertutup dimana triple deck vibrating screen akan berperan sebagai alat klasifikasi.

Pada akhirnya, ukuran produk akhir dari proses crushing ditargetkan memiliki ukuran <10 mm.

2. Grinding

Target utama dari sirkuit penggilingan adalah menghasilkan lumpur bijih dengan ukuran p80 < 75 mikron. Proses penggilingan dilakukan dengan menggunakan 1 unit Ball Mill sebagai alat penggiling dan 1 set hidrosiklon sebagai alat klasifikasi. Ball Mill dan hydrosiklon dirangkai secara sirkuit tertutup. Bijih hasil peremukan dari sirkuit crusher akan diumpankan ke dalam Ball Mill untuk digiling. Air ditambahkan untuk mencampur bijih menjadi lumpur. Lumpur keluaran dari Ball Mill akan dipompa menuju hidrosiklon dan diklasifikasi menjadi dua aliran, yaitu material kasar dan halus. Material kasar akan diumpankan kembali ke dalam Ball Mill, sementara material halus akan dikirim menuju sirkuit flotasi tembaga. Diagram alir pada sirkuit grinding dapat digambarkan sbb:

Target utama dari sirkuit flotasi tembaga adalah untuk mendapatkan konsentrat tembaga dengan kadar tembaga 20-24%. Proses flotasi dilakukan melalui tiga tahapan yaitu rougher, scavenger dan cleaner. Proses flotasi dilakukan di dalam sel-sel flotasi dimana secara garis besar overflow (konsentrat mengapung) dari suatu sel akan menuju ke sel berikutnya untuk ditingkatkan kadarnya.

Proses diawali dengan pengumpanan material halus dari sirkuit grinding menuju ke dalam tangki rougher conditioner tank. Di dalam tangki conditioner ini dilakukan proses conditioning melalui penambahan bahan-bahan kimia. Proses conditioning bertujuan untuk mengkondisikan mineral-mineral di dalam lumpur sebelum dilakukan proses flotasi. Bahan kimia yang digunakan selama proses flotasi tembaga ini antara lain:

a. Zinc sulphate, berfungsi sebagai deppresant yang akan mencegah mineral Zinc sulfida agar tidak ikut terflotasi (mengapung) bersama konsentrat tembaga.

b. SIPX, berfungsi sebagai collector yang berperan untuk mempromosikan proses flotasi tembaga.

c. Sianida, berfungsi juga sebagai deppresant mineral zinc sulfida dan beberapa mineral timbal atau besi.

d. MIBC, berfungsi sebagai penstabil gelembung udara yang ditiupkan ke dalam cell selama proses flotasi. Gelembung udara harus dijaga kestabilannya karena gelembung-gelembung inilah yang akan mengapungkan konsentrat tembaga ke permukaan sel flotasi untuk diambil.

Berdasarkan desain, untuk setiap 28 tpj (ton per jam) bijih fresh yang masuk ke sirkuit flotasi akan dihasilkan produk konsentrat tembaga sebanyak 1 tpj dengan kadar 20-24% tembaga. Sementara tailing dari sirkuit flotasi tembaga ini akan dikirim menuju sirkuit sianidasi Carbon in Leach untuk diekstrak emasnya.

Produk konsentrat tembaga yang dihasilkan dari proses flotasi masih mengandung banyak air. Oleh karena itu, konsentrat ini selanjutnya akan melewati proses thickening dan filtrasi untuk mengurangi kadar airnya hingga bersisa sekitar 8%. Produk akhir ini selanjutnya akan dikemas dalam jumbo bag untuk proses pengiriman.

Berikut ini adalah diagram alir dari proses flotasi tembaga di Al Amar.

4. Sirkuit rekoveri emas

Melanjutkan dari tahapan sebelumnya, tailing (sisa pengolahan) dari sirkuit flotasi tembaga akan dikirim menuju sirkuit sianidasi emas untuk dilakukan proses rekoveri emas. Sebelum memasuki sirkuit sianidasi, lumpur tailing flotasi akan diumpankan menuju unit thickener terlebih dahulu. Tujuannya adalah untuk meningkatkan nilai %solid atau mengurangi kadar air dari lumpur hasil keluaran sirkuit flotasi. Lumpur keluaran dari sirkuit flotasi memiliki kandungan 30% padatan (atau 70% air) yang mana nantinya akan dikurangi kadar airnya menjadi sekitar 50%. Pengurangan kadar air ini bertujuan untuk mengoptimalkan proses sianidasi, dikarenakan lumpur yang terlalu encer akan memiliki aliran volume per jam yang lebih banyak dan mengurangi waktu tinggal di tangki sianidasi.

Proses sianidasi untuk rekoveri emas dilakukan melalui metode carbon in leach. Yaitu proses pelarutan emas oleh sianida yang selanjutnya disertai dengan penyerapan emas terlarut langsung oleh karbon yang ditambahkan ke dalam lumpur. Jumlah tangki sianidasi yang digunakan berjumlah 7 buah tangki yang masing-masing dilengkapi oleh alat pengaduk (agitator) dan diberi injeksi udara. Hanya tangki no 2 sd 7 yang berisi karbon dengan kandungan karbon sekitar 30 gpl (gram karbon per liter lumpur). Dalam prosesnya, lumpur akan mengalir secara berurutan dari tangki no 1 menuju no 7.

Keluaran dari sirkuit ini adalah berupa karbon yang telah terisi emas-perak-tembaga (loaded carbon) dan lumpur tailing sisa yang telah diambil emasnya. Loaded carbon akan dikirim menuju sirkuit elusi sementara lumpur tailing akan mengalir keluar dari tangki no 7 menuju sirkuit detoksifikasi untuk dinetralisir. Lumpur yang telah ternetralisir kandungan sianidanya kemudian akan dikirim menuju sirkuit flotasi seng.

Pada sirkuit elusi, emas-perak-tembaga yang diserap di dalam loaded karbon akan dikeluarkan kembali untuk menghasilkan 2 larutan terpisah, yaitu larutan tembaga dan larutan kaya emas-perak. Proses pelepasan tembaga dari dalam karbon dilakukan pertama kali melalui metode cold-stripping. Metode ini melibatkan proses sirkulasi larutan sianida-caustic terhadap karbon di dalam kolom elusi. Lama proses ini memakan waktu sekitar 4 jam pada temperatur ruangan dengan menggunakan larutan 3% sianida dan 2% caustic. Larutan yang disirkulasi akan mengeluarkan dan mengikat tembaga dari dalam karbon untuk membentuk larutan tembaga. Larutan tembaga ini nantinya akan dibuang ke tailing akhir.

Setelah pelepasan tembaga selesai maka tahapan selanjutnya adalah pelepasan emas-perak dari dalam karbon melalui metode hot-stripping. Proses elusi ini melibatkan serangkaian proses pembilasan karbon oleh larutan sianida-caustic pada temperatur 145 C selama sekitar 8 jam. Konsentrasi sianida dan caustic yang digunakan pada proses ini adalah 2% sianida dan 1% caustic. Hasil akhir dari proses ini adalah larutan kaya emas-perak yang akan diumpankan ke sirkuit elektrowinning untuk menghasilkan endapan konsentrat emas-perak. Konsentrat emas-perak ini selanjutnya akan dismelting menghasilkan produk akhir logam bullion.

Karbon yang sudah kosong, keluaran dari proses elution, akan dikirim menuju regeneration kiln untuk diaktivasi ulang sebelum digunakan kembali di tangki sianidasi. Suhu regenerasi biasanya berkisar antara 600-700 C selama 24 jam.

Diagram alir dari proses sianidasi di Al amar adalah sbb:

5. Sirkuit flotasi seng

Sirkuit flotasi seng bertujuan untuk menghasilkan produk konsentrat seng dengan kadar seng sekitar 48-52% seng. Umpan untuk sirkuit ini berasal dari lumpur sisa pengolahan sirkuit rekoveri emas. Sebelum memasuki sirkuit flotasi, lumpur sebelumnya akan didetoksifikasi untuk menetralisir kandungan sianida dengan menggunakan larutan sodium metabisulfat (SMBS) dan copper sulfat.

Sama seperti proses flotasi tembaga, proses flotasi seng juga dilakukan secara bertahap melalui sel flotasi rougher, scavenger dan cleaner. Bahan kimia flotasi ditambahkan pada 2 tangki conditioner dan juga sebelum memasuki sel flotasi rougher. Bahan kimia yang digunakan selama proses flotasi seng antara lain:

a. Copper sulfat, ditambahkan pada tangki conditioner 1, berfungsi sebagai modifier yang akan memodifikasi permukaan mineral seng agar dapat terflotasi (mengapung)

b. Caustic soda, ditambahkan pada tangki conditioner 1, berfungsi untuk menaikkan pH larutan ke angka 10.5-10.8

c. SIPX, ditambahkan pada tangki conditioner 2, berfungsi sebagai collector yang bersama dengan copper sulfate berperan untuk mempromosikan proses flotasi seng.

d. MIBC dan Dowfroth 250, ditambahkan pada feed sel rougher, berfungsi sebagai penstabil gelembung udara yang ditiupkan ke dalam cell selama proses flotasi. Gelembung udara harus dijaga kestabilannya karena gelembung-gelembung inilah yang akan mengapungkan konsentrat seng ke permukaan sel flotasi untuk diambil.

Berdasarkan desain, untuk setiap 27 tpj (ton per jam) bijih fresh yang masuk ke sirkuit flotasi seng akan dihasilkan produk konsentrat seng sebanyak 2,1 tpj dengan kadar 48-52% seng. Sementara tailing dari sirkuit flotasi seng ini akan dikirim menuju sirkuit dewatering untuk dikurangi kandungan airnya dan menghasilkan padatan tailing akhir dengan kandungan air 20%.

Adapun untuk produk konsentrat seng, sama seperti konsentrat tembaga, produk konsentrat seng ini juga akan dikurangi kadar airnya (dewatering) secara bertahap melalui proses thickening dan filtrasi. Produk akhir dengan kadar air 8% selanjutnya akan dikemas dan siap untuk pengiriman.

Berikut ini adalah diagram alir dari proses flotasi seng di Al Amar.

Demikianlah yang bisa saya share kali ini. Sekali lagi saya ucapkan terimakasih kepada Mr Maheta yang sudah mau berbagi pengalaman tentang proses pengolahan emas di tempat kerjanya. Bagi saya pribadi, bahasan ini sangat menarik dan dapat menambah wawasan dikarenakan proyek pengolahan emas di Indonesia yang beroperasi saat ini umumnya hanya mengolah bijih emas oksida atau dengan sedikit kandungan sulfida yang produk akhirnya mayoritas hanya logam bullion emas-perak. Kalaupun ada pabrik lain yang menghasilkan emas-tembaga, seperti freeport, namun prosesnya masih dilakukan di dua lokasi terpisah.

Sekian

0 Komentar