Bismillaah..

Pada tulisan kali ini saya ingin sedikit berbagi tentang salah satu projek yang tengah dikerjakan oleh saya bersama rekan-rekan kerja disini. Projek ini berkaitan dengan ide untuk mengolah kembali bijih yang berasal dari tailing dam. Projek ini sendiri kami rencanakan untuk bisa start beroperasi di Q1-Q2 2025 nanti.

Kilas balik sebentar, tambang tempat saya bekerja saat ini sudah mulai beroperasi sejak 1999 atau sekitar 25 tahun yang lalu. Di masa lalu, kabarnya bijih emas yang diperoleh dari tambang kabarnya bisa mencapai kadar puluhan gpt (gram per ton). Cukup berbeda dengan kondisi sekarang dimana kadar emas yang diolah rata-rata sekitar 1-5 gpt saja. Bahkan emas kadar 10 gpt saja bisa diklasifikasikan sebagai high/premium grade. Namun seiring dengan trend kenaikan harga emas saat ini dan ditambah deposit emas yang makin menurun maka mengolah emas dengan kadar dibawah 10 gpt, bahkan 1 gpt saja sudah bisa memiliki nilai ekonomis.

Kembali ke awal cerita. Pada periode awal pengoperasian pabrik ini, metode pengolahan yang digunakan pada saat itu bisa dikatakan masih cukup konvensional atau standar. Hanya terdiri dari sirkuit crusher, SAG mill, Ball Mill, Tangki sianida dan dilanjutkan dengan pengendapan oleh thickener untuk mendapatkan larutan emas. Kombinasi antara proses yang sederhana tersebut dan kadar emas pada umpan pabrik yang tinggi tentu akan menghasilkan kadar emas tailing (sisa pengolahan) yang terbilang cukup tinggi jika diukur pada masa sekarang. Rata-rata kadar emas tailing pada saat itu sektiar 1-2 gpt. Pada masa itu, kadar emas 1-2 gpt mungkin hanya dianggap sebagai "sisa pengolahan" yang tidak bernilai ekonomis. Namun hal itu berbeda dengan masa sekarang dimana kadar emas sebesar 1 gpt pun bisa bernilai ekonomis. Hal inilah yang kemudian menjadi alasan perusahaan saat ini untuk membentuk tim khusus yang bertugas menyusun rencana pengolahan kembali tailing dari tailing dam.

(Foto tailing dam)

Secara teknis, pengolahan kembali tailing dapat memiliki nilai ekonomis asalkan diolah dengan metode yang tepat dan perhitungan biaya operasi yang akurat. Perlu diingat, material yang akan diolah ini adalah material sisa yang kemungkinan besar hanya akan memiliki nilai rekoveri emas yang rendah. Berbeda dengan bijih fresh dari tambang yang memiliki nilai rekoveri emas diatas 90%. Oleh karena itu, metode pengolahan yang dipilih pun harus seefisien mungkin agar tidak membebani biaya kapital maupun operasionalnya nanti.

Secara garis besar, berikut ini adalah tahapan-tahapan kerja yang dilakukan oleh tim kami selama projek ini berlangsung:

1. Survey kadar dan volume tailing oleh tim geologi dan mining

2. Test metalurgi menggunakan sample tailing hasil survey

3. Penentuan metode pengolahan

4. Perhitungan kelayakan ekonomi (capex + opex VS mineable deposit emas di tailing)

4. Pengajuan budget

5. Start project (detail desain engineering, pembelian barang, konstruksi)

6. Komisioning

Dari poin-point di atas, mungkin saya hanya bisa membahas no 2-3 saja yang berhubungan langsung dengan dunia Metalurgi. Untuk point-point lainnya saya tidak bisa bahas karena keterbatasan informasi dan juga akan terlalu detail bila ingin dikupas di blog singkat ini.

Test metalurgi

Sebelum merencanakan lebih lanjut tentang desain peralatan pengolahan, tentunya dari tim metalurgi harus terlebih dahulu melakukan test metalurgi terhadap sampel tailing yang akan diolah ini. Jangan sampai kita merencanakan suatu pengolahan untuk material yang ternyata emasnya tidak bisa kita ambil. Test metalurgi dilakukan dengan menggunakan sampel hasil pengeboran dari tim geologi. Sampel2 itu diberi kode masing2, biasanya berdasarkan lokasi pengeboran. Sampel tersebut lalu dibawa ke Lab Metalurgi untuk selanjutnya dilakukan beberapa test metalurgi.

Berdasarkan data yang saya peroleh, test metalurgi yang dilakukan sudah berlangsung sejak 2011-2022. Sepertinya di periode 2011-2013 yang lalu pernah dimunculkan juga ide untuk mengolah tailing ini hanya mungkin tidak terealisasi karena beberapa faktor. Test lalu diintensifkan lagi di periode 2020-2022. Test metalurgi difokuskan untuk mengetahui nilai rekoveri emas yang dapat diperoleh dari pengolahan kembali tailing ini. Metode yang dilakukan berupa test sianidasi yang parameternya kurang lebih disesuaikan dengan parameter pabrik saat ini. Selain itu ada juga test tambahan lainnya seperti konsumsi bahan kimia ataupun uji pengendapan dari material ini.

Secara garis besar, dari serangkaian test yang dilakukan, persentase emas yang dapat diambil kembali dari material tailing ini berkisar antara 10-80%. Rentangnya sangat lebar karena tergantung jadi dari nilai kadar emasnya dan juga ukuran butiran materialnya. Dari hasil test lab, salah satu faktor yang mempengaruhi nilai rekoveri emas dari pengolahan tailing ini adalah ukuran butiran dari material tailing tersebut. Tailing ini pada dasarnya memang sudah berukuran halus karena memang berasal dari hasil penggilingan di pabrik. Akan tetapi, meningkatkan kembali tingkat kehalusannya dengan proses regrinding dapat meningkatkan nilai derajat liberasi emas yang pada akhirnya akan meningkatkan nilai rekoveri emas. Pengaruh ukuran butiran material terhadap nilai rekoveri emas dapat ditunjukkan pada grafik di bawah ini:

Pada ukuran material 80 mikron, rata-rata emas yang bisa diambil kembali dari material tailing ini hanya berkisar di antara 10-30% saja. Selanjutnya, melalui proses regrinding yang meningkatkan nilai kehalusan menjadi 30 mikron maka diperoleh peningkatan nilai rekoveri emas menjadi sekitar 45-85% (rata-rata sekitar 65%).

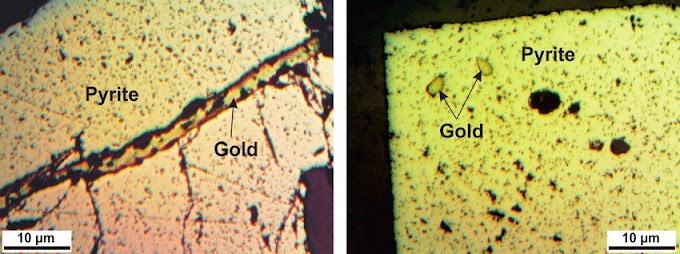

Selain ukuran material, faktor lain yang kami temukan dan mempengaruhi nilai rekoveri emas pengolahan tailing ini adalah kadar awal dari material tailing tersebut. Dari pengamatan data, untuk ukuran butiran material yang sama, material tailing dengan kadar yang lebih tinggi cenderung memiliki nilai rekoveri emas yang lebih tinggi. Hipotesis saya, hal ini dikarenakan pada tailing kadar tinggi, porsi emas bebas (free-gold) yang tersisa masih cukup banyak. Kemungkinan besar tailing tersebut adalah sisa dari bijih kadar tinggi yang dahulu diolah di pabrik dan emasnya belum terambil secara optimal akibat kurangnya waktu pengolahan, kadar sianida yang kurang atau mungkin proses penggilingan yang belum optimal. Berikut ini grafik yang saya coba buat untuk membandingkan pengaruh kadar emas tailing terhadap nilai rekoveri emas. Data sengaja saya pilihkan untuk material dengan ukuran butiran yang seragam dikisaran 30 mikron:

Dari grafik di atas terlihat untuk tailing dengan kadar dibawah 1 gpt memiliki rata-rata nilai rekoveri emas dikisaran 57-60%. Sementara tailing dengan kadar > 1gpt memiliki nilai rekoveri emas dikisaran 65-75%. Adapun untuk konsumsi sianida, nilainya sekitar 0.5 kg/t pada pengolahan kadar tailing rata-rata 0.7 gpt dan set point proses sianidasi di 300-400 ppm sianida.

Penentuan metode pengolahan

Berangkat dari hasil test metalurgi maka tahapan selanjutnya adalah menentukan metode pengolahan yang paling optimum untuk mengolah material tailing. Optimum disini maksudnya adalah memberikan nilai ekonomis yang terbaik, baik dari sisi pengeluaran modal maupun pada hasil yang didapat nantinya. Singkat kata, berikut ini adalah diagram alir yang akhirnya diputuskan akan digunakan pada proses pengolahan material tailing.

Secara garis besar, diagram alir di atas terdiri dari proses repulping tailing menggunakan trommel scrubber yang dilanjutkan dengan penggilingan menggunakan tower mill. Lumpur yang sudah digiling ulang selanjutnya akan dikirimkan ke alat thickener sebelum menuju sirkuit carbon in leach (CIL) untuk dilakukan proses sianidasi. Penjelasan untuk tiap tahapan proses adalah kira-kira sebagai berikut:

Repulping tailing

Material tailing yang akan diolah kembali kebanyakan memiliki sifat fisik yang lengket karena berukuran halus, telah terkompaksi sekian lama di tailing dam serta juga mengandung clay. Terutama ketika musim hujan maka material akan semakin lengket dan sulit untuk dimobilisasi menggunakan sistem konvensional seperti belt conveyor untuk diumpankan ke dalam mill (tower mill). Karena itulah dibutuhkan alat tambahan yang berfungsi untuk mencampur antara material tailing dan air sehingga menghasilkan lumpur yang selanjutnya akan lebih mudah untuk dipompa ke sirkuit mill. Alat yang digunakan adalah trommel scrubber. Trommel scrubber pada dasarnya adalah sebuah drum berputar yang dilapisi rubber liner dimana material tailing akan diumpankan ke box umpan trommel menggunakan loader atau excavator. Pada saat bersamaan aliran air juga akan dipompakan ke box umpan dan mendorong material tailing masuk ke dalam trommel scrubber. Di dalam trommel scrubber akan terjadi pencampuran antara air dan material tailing membentuk lumpur melalui mekanisme drum yang berputar. Lumpur yang keluar ini selanjutnya akan discreen menggunakan trommel screen dibagian ujung untuk memisahkan kayu, batu atau kerikil berukuran besar. Adapun lumpur yang halus akan ditampung pada discharge hopper dan selanjutnya dipompa ke sirkuit mill.

Silahkan cek disini untuk melihat cara kerja alat trommel scrubber:

Sirkuit Mill (tower mill)

Alat ini berfungsi untuk meningkatkan nilai kehalusan dari material tailing yang akan diolah. Sebagaimana hasil dari test metalurgi sebelumnya bahwa tanpa adanya penggilingan kembali maka rekoveri emas yang diperoleh hanya sekitar 10-30% saja. Adapun setelah dilakukan penggilingan maka nilai rekoveri emas ditargetkan naik mencapai 65%. Target penggilingan oleh tower mill ini adalah untuk mencapai ukuran kehalusan sekitar 30-40 mikron dari sebelumnya berukuran 80-90 mikron. Tower mill ini nantinya akan dioperasikan bersamaan dengan 1 set hidrosiklon membentuk sirkuit tertutup. Fungsi hidrosiklon sendiri adalah untuk menseleksi material yang halus dan kasar keluaran dari tower mill. Material yang berukuran halus akan dipompa menuju sirkuit sianidasi, sementara yang berukuran kasar akan digiling kembali di dalam tower mill.

Thickener

Alat ini berfungsi untuk mengatur nilai %solid dari lumpur produk hasil penggilingan tower mill. Lumpur dari tower mill umumnya memiliki rasio padatan:air sekitar 30%:70%. Lumpur dengan rasio seperti ini bisa dikatakan cukup encer dan tidak efektif untuk diolah dalam sirkuit sianidasi. Oleh karena itu, rasio padatan:air terlebih dahulu perlu ditingkatkan menjadi sekitar 45%:55% dengan menggunakan alat thickener. Prinsip kerja dari alat ini adalah mencampurkan lumpur dengan bahan kimia flokulan yang akan mengendapkan lumpur. Lumpur yang mengendap akan memiliki rasio padatan:air lebih tinggi, sementara kelebihan air akan dibuang melalui saluran overflow thickener.

CIL circuit

Ini adalah singkatan dari carbon in leach, yaitu proses pelindian emas dengan sianida yang dilakukan bersamaan dengan penyerapan emas terlarut oleh karbon. Sirkuit ini adalah sirkuit yang telah ada sebelumnya di pabrik sehingga hanya dibutuhkan instalasi pipa tambahan yang menghubungkan thickener menuju sirkuit CIL.

Demikianlah tulisan yang dapat saya share kali ini. Semoga bermanfaat.

0 Komentar